スタッフブログ

鈴鹿工場に小学生のみんなが工場見学に来てくれました~!

おはようございます![]()

![]()

ダイシン工業、web担当のイマナカです![]()

最近やっと、自動車教習所の最後のみきわめが終わりホっとしております![]()

次は卒業試験を受けなければならないので頑張りたいと思います!

さて先日のことになりますが、

小学3年生 88名が鈴鹿工場へ見学に来てくれました~~~~!

不定期ですが、ダイシンの鈴鹿工場にはこうしてよく小学生達が見学に来てくれるそうです![]()

私もここのみんなと一緒に見学してまわりたかったのですが、、、

残念ながら私は行けなかったのでこのブログを書きながら一緒にまわった気分になろうと思います!笑

午前10時30分、工場前にずらあぁ~っと集合している生徒と先生の皆さんです!

これから、みんなには班に分かれてもらって工場内をまわることになります![]()

ただし、工場の中は色んな機械や、狭いところなどがあるので、

押したり、走ったり、触ったりすると危ないので気を付けましょう~~![]()

それでは、さっそく引率してくれる工場長や工場のお兄さんたちについていきます。

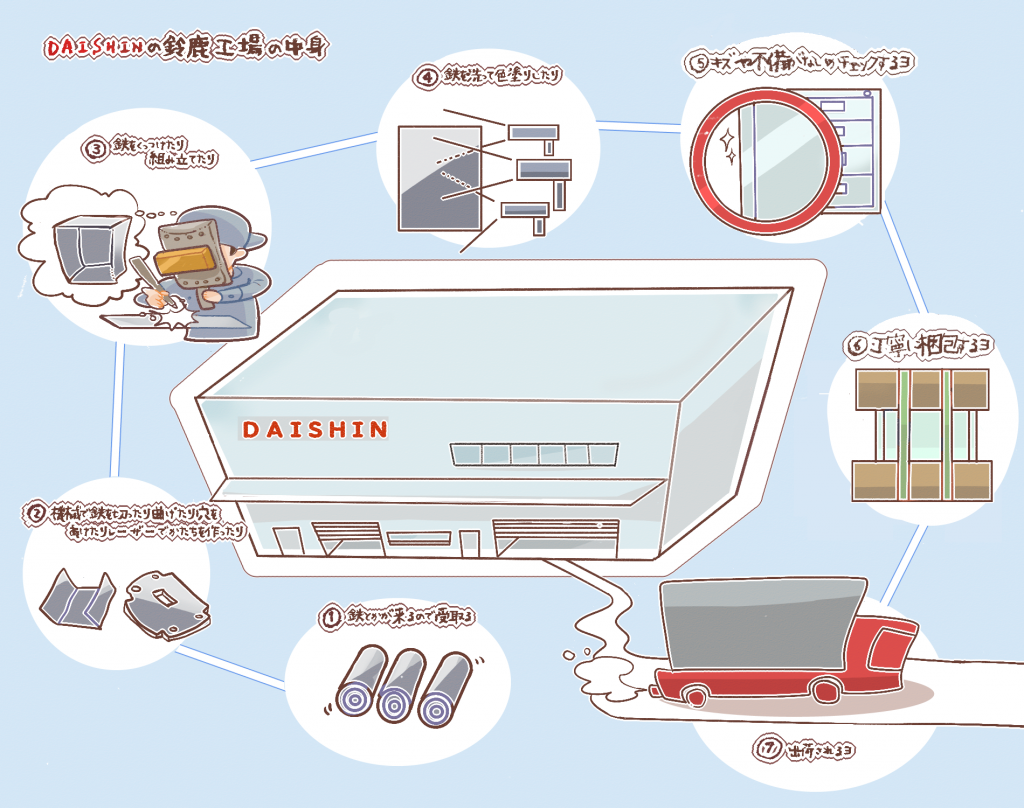

ダイシン工業の鈴鹿工場内はざっくりと表しますとこんな感じになっております。

①鋼板などの資材をうけいれるところ

②資材の鋼板を切ったり曲げたりする機械があるところ

③曲げたり切った鋼板を組んだり溶接でくっつけるところ

④組み立てた製品に色をつけるところ

⑤色がついて出来上がってきた製品にキズや不備がないか確認するところ

⑥お客様のところに綺麗に届けるため製品を梱包するところ

⑦出荷

まず資材などの受け入れ、また出荷は、先ほど生徒さんたちが集合した工場前なので

ここではスキップさせていただきます!

今ここで見てもらっているのは②にあたる機械で鋼板を曲げたり切ったりする機械班エリアです!

そしてこの機械は以前ブログでも紹介させていただきましたAMADAのC1AJです![]()

➡「アマダ ファイバーレーザー複合機”C1AJ”導入しました!」

この機械は金型で鋼板にプレス加工で穴をあけたり、レーザー加工で指定した型にきってくれたりもします。

※金型とは・・・材料(ここでは鋼板)を成型加工して製品の型をつくるための金属製の型のことをいいます。

➡クッキー作るときにクマさんの型をつくるためにクマさんの形の型を生地に押して型をくりぬきますよね。

そのクマさんの型のことを金型っていう感じです![]()

特にこのレーザーという言葉は、小学生のみんなのココロ![]() にはストレートに響いたようで

にはストレートに響いたようで

とても興味津々だったそうです笑

ここも機械を扱うエリアですね。

この機械もアマダさんちの機械で、金型をつかい、鋼板を曲げるものです。

みんな沢山質問などしてくれるようで、

特に「どのくらい時間かかりますか?」「どのくらい長いですか?」など

なにがどのくらいというのが気になる様子だったそうです![]()

重さを聞かれた際には、「〇〇トンだから、みんなが〇〇人分ですよ!」と伝え

とりあえず「すげ~~~~~~!!!」と返ってきたそうです笑

すげ~~ですよね、私も初めて工場に来たときは同じように「すげ~~~」と思っていました笑

また説明の中で 「この機械は最大80トンの力でプレスして鉄板を曲げるよ、

例えばゾウは約5トンで80トンはゾウ16頭分だよ」というと意外に反応が良く皆熱心にメモしていたそうです![]()

そして次にここが③の曲げたり切ったりした鋼板をくっつけて組み立てる組立て班のエリアです!

今はファイリングキャビネットの組立ての様子を説明しているところですね![]()

写真はないのですが、鉄板を溶かしてくっつけるアーク溶接のところでは火花がちるので、

ここではみんなも「うぉおお~」とテンションが上がっていた様子だそうです![]()

普段の生活の中で鉄を溶かして火花がちるのをみるのはテレビの中くらいですもんね~!

上の写真は以前ブログでアップしたものですが実際のアーク溶接しているところです。

次は④の製品に色を付ける塗装班エリアです![]()

左側の大きなボックスの中では、ハンガーにかけられた製品が、油を落とすため

お湯や薬品で洗われ、最後に水洗い、そして乾燥されていきます。

この一連の流れは、洗濯機や食洗器など身近なものと同じ仕組みになっております![]()

油がついているのは、色を塗るまでの工程で錆びにくくするためにあえてつけられています。

色を付ける際は、油があると色が綺麗に塗れないのでここでお湯などで落としていくんです![]()

お風呂からあがってきた製品がぶら下がっております↑

この次は色が付けられる過程に入っていきます![]()

ダイシン工業の塗装工程は粒子がとても細かい粉を製品にふきつけ、

それを高温で焼き付けることで色をつける粉体塗装を採用しています。

ここはその粉体塗装の現場です↑

塗装エリアは一部に水を使用したブースがあり臭いが発生しますので

「プールのにおいがする!!!」など鼻をつまんでいる子もいたそうです笑

粉体塗装は、溶剤塗装に含まれるシンナー等の有害物質を含んでいないので

人体や環境ともに優しい塗装方法なのです![]()

![]()

![]()

この青い筒のなかで粉がぐるんぐるんしてるんやで~て、確か説明してもらった気がします笑

はい!そして次にここが

⑤キズや不備がないか確認したり、小さな部品をつけたりする仕上げ班エリアです。

先ほどまでは1階だったのですが、ここで2階にあがります。

ここでは高温で焼きつけられて色が付いた製品が上がってきております。

どのくらい熱いですか~~~!!??とか質問されたんでしょうか?笑

最後です!⑥ここは梱包エリアの手前の写真です。

ここでは、仕上げ班のチェックを通った製品が、後ろのベルトコンベヤーに

どんぶらされて、丁寧に梱包されていくんです。

全て見終わった後、みんな揃って工場長の最後のお話を聴いています。

この日は10時半集合、12時解散だったので1時間半ほど工場内を歩き、熱心に話を聴いてくれて

質問も積極的にしてくれて、ケガもなく見学を終えることができたようで安心です!

工場長曰く、「意外にみなさん興味津々で、

やっぱり聞くより見る、見るより触ることが学習には大事だな~」と感じたそうです。

また「大人になると頭でわかったフリをしがちで、、、

この見学を通して私たち大人も刺激を受けることができました」とのことです![]()

先ほどの流れではありませんでしたがこのように工場内のショールームでは実際に

子どもたちに製品に触れてもらったりしていたようですネ!

そして最後の質問でしょうか?真ん中の男の子がハイっと手を挙げてくれています![]() !

!

意欲的に参加してもらい工場の方も嬉しかったと思います![]()

今回の工場見学で、みなさんの良い経験になれば、楽しんで見学して頂けたなら、

私たちはそれ以上に嬉しいことはありません![]()

先生の方々にもついていただき安全にまわることができました。ありがとうございます!

また次回、生徒さんたちが来てくれた際には今度こそ私も後ろから

一緒に見学してみたいなと思います![]()

それでは、、、

小学生のみなさんと先生の方々、、、

ダイシンの鈴鹿工場にお越しくださりありがとうございました!

大阪本社/東京支店/名古屋営業所/鈴鹿工場

別製品・OEM・卸のご相談はこちらのお問い合わせフォームよりお気軽にお寄せ下さい。

皆さまの快適な暮らし、オフィスづくりにダイシン工業の製品をお届けしてまいります。

【大阪本社】

〒570-0011 大阪府守口市金田町3-60-15

TEL:06-6901-5551

【東京支店】

〒151-0053 東京都渋谷区代々木2丁目11番12号 田中ビル2F

TEL:03-3370-2901

【名古屋営業所/鈴鹿工場】

〒519-1106 三重県亀山市関町会下1174-8

TEL:0595-96-2224 名古屋営業所

TEL:0595-96-2221 鈴鹿工場